Краткое содержание

Физико-химические свойства

Разновидности фракций

Сфера применения

Очистка стеклянными микрошариками

Финишная обработка микрошариками

Дробеструйная обработка

Среди многих видов абразивов, доступных на рынке, стеклянные микрошарики (стеклянная дробь) отличаются особыми свойствами:

- у них гладкая поверхность,

- они круглые,

- химически нейтральны (не содержат свободного кремнезема, вызывающего силикоз),

- прочны.

Благодаря этим свойствам во время обработки стеклянными микрошариками:

- соблюдаются строго определенные допуски,

- стеклошарики были впервые применены в дробеструйной обработке поверхности в особенно требовательной авиационной промышленности, где другие абразивы вызывали нарушение геометрии или повреждение обрабатываемых поверхностей. В этом смысле, стеклянная дробь не имеет аналогов, так как при обработке она практически не вызывает истирания поверхностного слоя. Благодаря малому удельному весу обработке могут быть подвергнуты прецизионные детали (тонкие и хрупкие).

- не приводят к образованию металлических вкраплений. Стеклянные микрошарики, в силу своей химической нейтральности, особенно рекомендуется применять при обработке нержавеющей стали, сплавов благородных и легких металлов, легко подверженных загрязнению железом.

-

не требуют использования химикатов в процессе очистки, дополнительно вызывают поверхностные напряжения

сжатия, задерживающие возникновение коррозии и трещин.

Физикохимические свойства:

Натриево-кальциевое стекло стабильного химического состава (пыль, возникающая во время струйной обработки, не содержат свободного кремнезема, вызывающего силикоз).

|

SiO₂ |

≥ 70% |

|

Al₂O₃ |

0,50-2,00% |

|

CaO |

5,00-8,00% |

|

MgO |

3,00-5,00% |

|

Fe₂O₃ |

≤0,20% |

|

K₂O |

≤1,50% |

|

Na₂O |

13,00-15,00% |

удельный вес 2,45 - 2,55 кг/дм3

насыпной вес 1,4 - 1,5 кг/дм3

твердость по Моосу 6, по Роквеллу 47 RC

высокий модуль упругости

стеклошарики химически нейтральны

превосходная однородность структуры

Разновидности фракций стеклянной дроби:

|

425 – 850 μm |

106 – 212 μm |

|

600 – 850 μm |

75 – 150 μm |

|

425 – 600 μm |

75 – 106 μm |

|

300 – 425 μm |

53 – 106 μm |

|

250 – 425 μm |

45 – 75 μm |

|

180 – 300 μm |

0 – 53 μm |

|

150 – 250 μm |

|

Сфера применения:

Сухую и влажную обработку стеклянными микрошариками обычно проводят на пневмоустановках с замкнутым циклом. Стеклянные микрошарики широко применяются в различных отраслях промышленности в процессах очистки, финишной обработки или упрочнения обрабатываемых поверхностей. Процессу обработки могут подвергаться как металлические (сталь, цветные металлы), таки неметаллические поверхности (стекло, камень, пластмассы и т.п.).

Разные размеры стеклянных микрошариков обуславливают различные

эффекты обработки:

Крупные стеклошарики

- Очищают поверхности от значительных, трудноудаляемых загрязнений.

- Производят меньше ударов в расчете на кг.

- Очищают медленнее.

- Ударяют сильнее.

- Не проникают в очень малые пространства.

- В целом, обеспечивают более глянцевую отделку, чем мелкие шарики, при той же интенсивности обработки.

- Изнашиваются быстрее, чем мелкие стеклянные шарики при таком же давлении, но на практике могут изнашиваться медленнее при меньшем давлении и выполнении такого же объема работы, как и мелкие шарики.

Мелкие стеклошарики

- Очищают поверхности от небольших, загрязнений, которые легче удалить.

- Производят больше ударов в расчете на кг.

- Очищают быстрее.

- Ударяют слабее.

- Проникают в очень малые пространства.

- В целом, обеспечивают более матовую отделку, чем крупные стеклошарики, при той же интенсивности обработки.

- Изнашиваются медленнее, чем крупные стеклошарики при таком же давлении, но на практике могут изнашиваться быстрее при большем давлении и выполнении такого же объема работы, как и мелкие стеклошарики.

Упаковка:

Бумажные мешки с полиэтиленовым вкладышем по 25кг с прокладкой из полиэтиленовой пленки на деревянных поддонах по 40 штук, запакованные в термоусадочную пленку, бигбэги 1000кг, 500кг

Транспортировка и хранение:

Мешки со стеклянной дробью следует перевозить в закрытых транспортных средствах. Хранить в оригинальной упаковке в помещениях, защищенных от воздействия влаги.

Дробеструйная очистка стеклянными микрошариками

Очистка является наиболее часто

и широко применяемым процессом обработки

стеклянными микрошариками

Они отлично подходят для периодического многократного процесса очистки поверхности благодаря таким преимуществам как:

- соблюдение строго определенных допусков, минимальное истирание поверхности:

- в 40 раз меньше истирания по сравнению с корундом такой же гранулярности, процесс обработки быстрый, чистый и экономичный:

- высокая производительность очистки около 8 м2/ч. для наивысшей степени подготовки поверхности Sa 3 и около 15 м2/ч. при Sa 2,5 согласно PNEN ISO 85011:2007.

- низкий расход стеклянной дроби: количество проходов стеклянных микрошариков в замкнутом цикле составляет от 20 до 30 раз. Расход составляет около 3,5 кг/м2. Для сравнения расход кварцевого песка (применяемого только в открытом цикле) составляет около 50 кг/м2 (при давлении 4-5 бар и диаметре сопла 0-10 мм),

- дополнительные факторы, снижающие расходы меньший объем абразива для перевозки. Меньшее количество отходов. Нет потребности в дополнительной очистке.

Химическая нейтральность исключает образование вкраплений (инкрустацию).

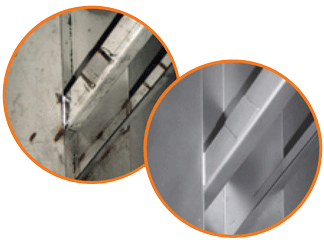

Очистка стеклянными микрошариками замещает крацевание, шлифовку, обдирку, мойку, отлично подходит для очистки чувствительных поверхностей. Применяется для удаления: остатков (сварочной окалины, плены цветов побежалости, оксидной пленки, формовочного песка, старого клея, пятен и т.п.), покрытий (лакокрасочных, хрома, никеля, кадмия, цинка, олова, резиновых, пластиковых).

Примеры очистки: формы в резинотехнической, полимерной, стекольной и металлообрабатывающей промышленности, очистка двигательных блоков, днищ поршней, шатунов и других частей в автомобильной промышленности, периодическая чистка паровых и газовых турбин (лопаток, ободов), тяжелая и легкая арматура, инструменты (напильники, фрезы и т.д.), резьбы, шестерни, очистка оружия и боеприпасов от коррозии в оборонной промышленности, очистка электрических щеток, соединений и наконечников для улучшения проводимости, очистка после электроэрозионной и термохимической обработки.

<При помощи стеклянной дроби производится подготовка и финишная обработка поверхностей:

- при отделочнокосметических работах, особенно практикуется в случае нержавеющей стали и цветных металлов (алюминия, меди, бронзы),

- выравнивающая, декоративная (сатинирование, глянцевитая отделка), антибликовая матировка, удаление следов других видов обработки и легких повреждений поверхности,

- при подготовительных работах, когда требуется высокое качество металлической подложки,

- перед нанесением лакокрасочных покрытий (порошковых, жидких), перед оцинковкой или другим химическим или механическим нанесением металлических покрытий, перед нанесением полимерных покрытий, перед холодной склейкой для улучшения адгезии.

Примеры обработки:

- финишная матировка элементов, ёмкостей, корпусов из кислотостойких сталей,

- элементов оснащения автомобилей, арматуры,

- элементов бытовой электроники, измерительных, оптических, акустических приборов, часов, бытовой техники, хирургических инструментов, украшений, медалей, монет,

- декоративная матировка стекла, окон, металлических листов и т.п.

Улучшение усталости свойств и устойчивости элементов к воздействию коррозионной среды

Дробеструйная обработка это поверхностная механическая обработка частей оборудования, применяемая для улучшения усталостных свойств и устойчивости элементов к воздействию коррозионной среды. Повышение устойчивости металлических изделий происходит при помощи подвергания их строго контролируемой дробеструйной обработке, вызывающей возникновение в верхнем слое напряжений сжатия, изменение структуры и геометрии поверхности. Благодаря этому устойчивость или усталостная прочность элементов возрастает от 25% до 100%. Такая технология позволяет проектировать и конструировать более легкие элементы и меньших размеров со свойствами, как у более тяжелых элементов, не подвергнутых дробеструйной обработке.

Примеры роста усталостной прочности в результате проведения дробеструйной обработки* коленчатых валов приблизительно на 15%,

- шестерен на 30%,

- элементов рулевого управления на 40%,

- пружинных элементов на 100%,

- звеньев цепей бензопил на 100%.

* данные из Института точной механики, Кафедра эксплуатационной прочности Варшава.

При помощи дробеструйной обработки поверхности стеклянными микрошариками достигается:

- рост усталостной прочности материалов,

- рост коррозионной устойчивости,

- устранение напряжений после механической обработки,

- ограничение риска растрескивания благодаря гомогенизации кристаллической структуры материалов.

Существенным преимуществом стеклянной дроби является ее химическая нейтральность, исключающая загрязнение обрабатываемых поверхностей. В противном случае посторонние включения могут вести к возникновению коррозионных напряжений и образованию трещин. В процессе обработки, кроме улучшения устойчивости, развивается шероховатость поверхности, необходимая для нанесения лакокрасочных покрытий.

Примеры элементов, подвергаемых

дробеструйной обработке поверхности:

плоские, винтовые, спиральные пружины, швы сварных конструкций и поверхностей, восстановленных наплавкой, шестерни, червяки, элементы рулевого управления, детали цепей, оружия, стержни, коленчатые валы, карданы, колпачные системы всех вращающихся машин, измерительные приборы, тестеры, режущие, токарные, фрезерные инструменты.